Nel 1824, un’intuizione aprì la strada a un metodo di protezione dei metalli che, ancora oggi, rappresenta uno standard in diversi settori industriali. Sir Humphry Davy, chimico inglese, fu il primo a proporre l’idea di difendere una struttura metallica – nello specifico lo scafo in rame di una nave – applicandole blocchi di ferro, per deviare su questi ultimi l’azione corrosiva dell’ambiente marino.

L’esperimento, seppur rudimentale, anticipava uno dei principi cardine della protezione catodica: sacrificare un metallo meno nobile per preservarne uno più esposto.

Da allora la tecnologia si è evoluta, ma l’obiettivo è rimasto invariato: la protezione catodica per tubazioni industriali permette di proteggere le strutture metalliche, in particolare quelle interrate o immerse, dai danni causati dal contatto continuo con ambienti elettrolitici come suoli umidi, falde acquifere o acqua di mare.

Tubi, serbatoi, fondazioni metalliche: ogni infrastruttura che lavora in queste condizioni è soggetta a un progressivo deterioramento per effetto della corrosione. E questo degrado non è solo un problema di durata o di estetica. Può comportare rischi per la sicurezza, costi di manutenzione imprevisti e interruzioni operative.

La protezione catodica negli impianti industriali interviene esattamente su questo punto: neutralizza o rallenta l’azione corrosiva, agendo sul potenziale elettrico della struttura da proteggere. Non si tratta di un trattamento superficiale o di una barriera fisica, ma di un sistema elettrochimico in grado di modificare il comportamento del metallo a livello molecolare.

È una tecnologia consolidata, utilizzata su scala mondiale, che ha dimostrato di essere efficace nel prevenire danni anche in condizioni ambientali particolarmente critiche.

Nel prosieguo dell’articolo vedremo nel dettaglio cos’e la protezione catodica dei tubi, distinguendo le due principali modalità con cui viene realizzata.

Cos’è la protezione catodica delle tubazioni industriali

La protezione catodica per tubazione, dall’inglese pipeline cathodic protection, o più in generale delle strutture metalliche, è una soluzione tecnica progettata per ridurre al minimo la corrosione che colpisce le tubazioni metalliche interrate o immerse in ambienti umidi o aggressivi, come terreni conduttivi o acque sotterranee.

Quando si parla di protezione catodica per tubazione industriale, si fa riferimento a un insieme di misure in grado di preservare nel tempo l’integrità di condotte in acciaio o ferro, com quelle utilizzate per il water piping, soggette a un lento ma costante deterioramento dovuto al contatto con l’elettrolita che le circonda.

Questa tecnologia non arresta completamente il fenomeno corrosivo, ma ne limita fortemente l’evoluzione, mantenendo il materiale in uno stato di potenziale elettrico stabile e meno vulnerabile. Si tratta di una pratica comune nell’ambito delle infrastrutture sotterranee ed è diventata parte integrante della progettazione e gestione di ogni impianto di protezione catodica che coinvolga reti idriche, condotte di trasporto gas, oleodotti e sistemi industriali.

Applicata correttamente, la protezione catodica per tubi industriali consente non solo di preservare la funzionalità della rete, ma anche di ridurre interventi correttivi e spese legate a guasti o perdite. In particolare, nei sistemi a servizio della distribuzione idrica, la protezione catodica delle tubazioni d’acqua gioca un ruolo strategico: evita infiltrazioni, prolunga la vita utile delle linee e contribuisce alla sostenibilità operativa degli impianti.

L’approccio alla pipeline cathodic protection si basa su principi elettrochimici ben consolidati, ma richiede una progettazione accurata per essere efficace: ogni sistema deve tenere conto delle caratteristiche del suolo, del tipo di metallo da proteggere e delle condizioni operative della condotta. Ecco perché, alla domanda “Che cos’è la protezione catodica?”, la risposta non può essere solo tecnica: è una strategia di lunga durata che ha l’obiettivo di mettere in sicurezza infrastrutture essenziali.

In questa prospettiva, la progettazione accurata di un impianto assume un ruolo determinante non solo per la funzionalità, ma anche per l’efficacia dei sistemi di protezione dei tubi. La possibilità di modellare in dettaglio condotte, supporti, sketch isometrici e verificare le perdite di carico è oggi affidata a strumenti digitali evoluti.

Tra questi, i plant design software mettono a disposizioni una suite di applicazioni pensata per la modellazione tridimensionale dei sistemi di piping, integrando anche moduli specifici di analisi, gestione materiali e funzionalità che permettono di esportare le geometrie 3D nei più diffusi software di stress analysis. Un supporto concreto per chi progetta impianti complessi e vuole integrare fin dall’inizio soluzioni efficaci.

Come funziona la protezione catodica

Alla base della protezione catodica c’è un principio elettrochimico: trasformare la struttura metallica da difendere – come le tubazioni interrate – in un catodo, rendendola meno reattiva e quindi resistente alla corrosione. Questo effetto si ottiene inducendo una corrente che modifica il potenziale elettrico della superficie metallica, impedendo lo scambio di elettroni che causa il deterioramento.

Esistono due approcci principali per proteggere condotte e infrastrutture metalliche esposte ad ambienti elettrolitici: l’impiego di anodi galvanici e i sistemi a corrente impressa (ICCP). Entrambi puntano allo stesso obiettivo, ma differiscono per tecnologia, potenza e applicazioni.

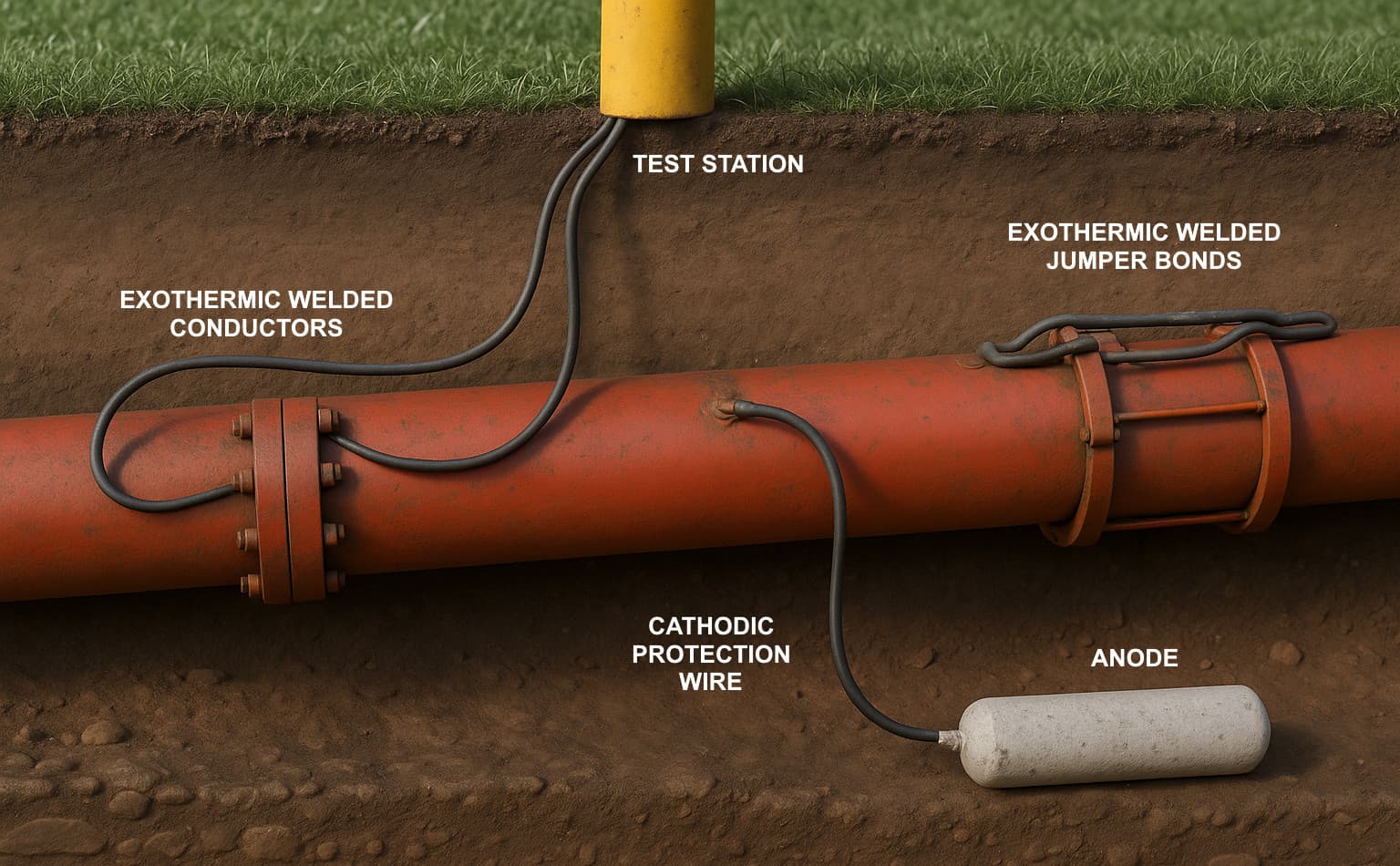

Nel primo caso, chiamato anche protezione catodica galvanica, il sistema si affida a metalli più reattivi rispetto a quello da proteggere. Zinco, magnesio e alluminio sono tra i materiali più usati per questi anodi, che si consumano nel tempo liberando elettroni a favore della tubazione. Il metallo della struttura resta così stabile, mentre l’anodo si corrode al suo posto. È una soluzione autonoma, che non richiede alimentazione elettrica e che viene spesso scelta per tratti di tubazioni di acqua o condotte gas in zone poco accessibili o prive di impianti elettrici.

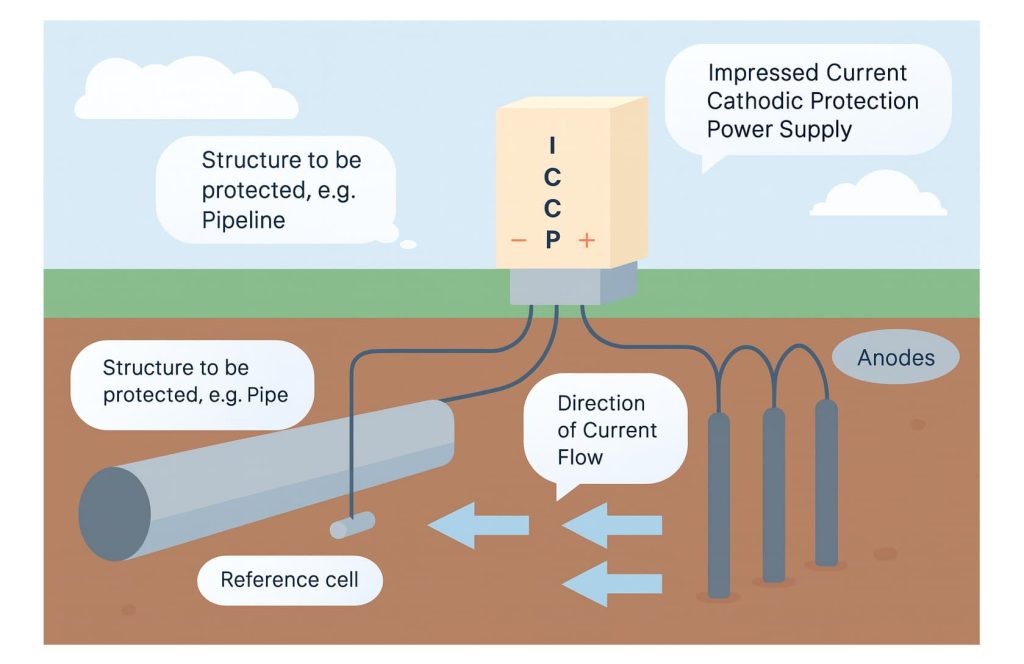

Il secondo metodo è quello a corrente impressa. In questo caso si impiega un generatore di corrente continua che, attraverso anodi inerti – come titanio rivestito o grafite – mantiene il metallo in una condizione di potenziale protettivo. Questo approccio consente di gestire impianti complessi, coprire lunghe tratte e modulare l’intensità della protezione in base alle condizioni del suolo e del rivestimento della pipeline.

La scelta tra protezione galvanica e impianto di protezione catodica a corrente impressa dipende da diversi fattori: dimensioni dell’infrastruttura, natura dell’elettrolita, tipologia di rivestimento, durata attesa del sistema e accessibilità per la manutenzione. In ogni caso, sia in mare aperto che in terraferma, un sistema ben progettato può assicurare decenni di protezione e ridurre drasticamente il rischio di corrosione sulle tubazioni metalliche.

Costi e applicazioni industriali della protezione catodica

A completamento del quadro, è utile considerare anche gli aspetti economici legati alla scelta di un impianto di protezione catodica. I costi variano sensibilmente in base a diversi elementi: dalle dimensioni della condotta alla complessità del sistema, passando per le caratteristiche del terreno (come umidità, salinità e resistività elettrica) e il tipo di soluzione adottata.

I sistemi galvanici, più semplici da installare e indicati per tratti brevi o situazioni meno critiche, hanno un costo iniziale contenuto, ma possono richiedere interventi più frequenti di sostituzione degli anodi. Al contrario, un sistema a corrente impressa comporta un investimento maggiore in fase iniziale, ma garantisce un controllo più preciso, una protezione estesa nel tempo e minori costi di gestione lungo il ciclo di vita dell’impianto.

Questa tecnologia trova applicazione in numerosi settori industriali. È essenziale nelle reti di trasporto di gas e petrolio, nei sistemi idrici e di trattamento delle acque, così come in ambito energetico per proteggere strutture metalliche interrate e impianti di distribuzione. Viene inoltre impiegata nell’industria marittima, per salvaguardare moli, banchine e piattaforme offshore e nelle grandi infrastrutture civili, come ponti e aeroporti, dove la corrosione può compromettere la sicurezza strutturale e aumentare i costi di manutenzione.