L’industria moderna si affida sempre più ai controlli non distruttivi (CND) per garantire la sicurezza, l’affidabilità e la durata dei materiali e delle apparecchiature impiegate. Queste tecniche permettono di eseguire verifiche approfondite senza compromettere l’integrità dell’oggetto testato, distinguendosi in questo modo dai metodi tradizionali, che invece richiedono la distruzione del materiale.

L’adozione delle prove non distruttive è fondamentale in numerosi settori, come l’industria aerospaziale, automobilistica, energetica e delle costruzioni, dove la sicurezza e la qualità sono di primaria importanza. Con l’avanzare delle tecnologie, oggi sono disponibili numerosi strumenti e metodologie, tra cui i controlli non distruttivi a ultrasuoni, che permettono di ottenere risultati estremamente accurati.

Questi metodi innovativi sono fondamentali per una gestione efficace dei rischi e per il mantenimento di elevati standard di qualità: garantiscono che i componenti siano in grado di resistere alle sollecitazioni a cui sono sottoposti.

In questo articolo esploreremo cos’è un controllo non distruttivo, le principali differenze con i controlli distruttivi e alcune delle tecniche più utilizzate in questo ambito.

Cos’è un controllo non distruttivo?

Il controllo non distruttivo (CND), in inglese “Non Destructive Testing“, è un insieme di tecniche impiegate per esaminare la qualità e l’integrità di componenti e materiali senza comprometterne la struttura o la funzionalità. Questi metodi sono progettati per rilevare difetti che potrebbero passare inosservati durante la produzione, come microfessure, porosità, o segni di corrosione superficiale.

A differenza dei controlli distruttivi, che richiedono il danneggiamento del campione per verificarne le caratteristiche, i controlli non distruttivi consentono di ottenere risultati accurati senza alterare il materiale sottoposto a test. L’obiettivo principale del non destructive testing è prevenire danni a lungo termine, identificando tempestivamente potenziali problematiche che potrebbero compromettere la sicurezza e l’affidabilità del componente o della struttura esaminata.

Come vedremo, tra le principali prove non distruttive troviamo l’utilizzo degli ultrasuoni, che permettono di sondare la profondità dei materiali e i raggi X, che consentono di visualizzare la struttura interna dei componenti. Ogni metodo di CND è pensato per rispondere a esigenze specifiche, garantendo così l’efficacia del controllo in base al tipo di materiale e alla tipologia di difetto che si intende individuare.

Infatti, la capacità di eseguire controlli senza compromettere il campione esaminato rappresenta un vantaggio fondamentale, soprattutto nei settori dove la sicurezza e l’affidabilità sono indispensabili, come nell’industria aerospaziale, automobilistica e nella realizzazione di infrastrutture.

I controlli non distruttivi sui tubi in acciaio, ad esempio, svolgono un ruolo fondamentale per garantire la sicurezza e la qualità del prodotto finito. Poiché la produzione di questi tubi implica una serie di fasi complesse, come la fusione, la laminazione e la lavorazione, è indispensabile identificare eventuali difetti che potrebbero compromettere le prestazioni del materiale. Questi test sono particolarmente efficaci per rilevare problematiche come crepe, deformazioni o inclusioni, garantendo che i tubi in acciaio, come ad esempio quelli utilizzati per il water piping, siano idonei all’uso per il quale sono stati progettati.

Per ottimizzare ulteriormente la progettazione di un impianto, è fondamentale utilizzare un software avanzato che consenta di realizzare layout tridimensionali delle linee di piping, rispettando le specifiche tecniche dei materiali e le esigenze del progetto. Strumenti come il software per il piping di ESAin offrono funzionalità avanzate per creare modelli accurati delle tubazioni, integrando informazioni dettagliate sui componenti impiantistici, come tubi, valvole e curve.

Il software, inoltre, consente di generare automaticamente distinte di materiali, organizzate per linee e aree dell’impianto, migliorando l’efficienza della fase di progettazione e riducendo il rischio di errori durante la messa in opera dell’impianto industriale.

Principali tecniche usate nei controlli non distruttivi

I controlli non distruttivi (CND), grazie alla loro capacità di identificare problematiche invisibili a occhio nudo, consentono di prevenire guasti e garantire il corretto funzionamento degli impianti.

La normativa UNI EN 12062, ad esempio, fornisce le Regole generali per l’applicazione dei controlli non distruttivi sulle saldature, stabilendo i criteri da seguire per garantire che i test vengano effettuati in modo corretto e coerente. A queste si aggiungono la UNI EN ISO 5817, che definisce i livelli di qualità accettabili per le imperfezioni nei giunti saldati e la UNI EN 3834, che fornisce i requisiti di qualità per la saldatura. Queste normative sono fondamentali per stabilire gli standard operativi e garantire che le ispezioni siano svolte in modo adeguato, mantenendo alti livelli di sicurezza e qualità.

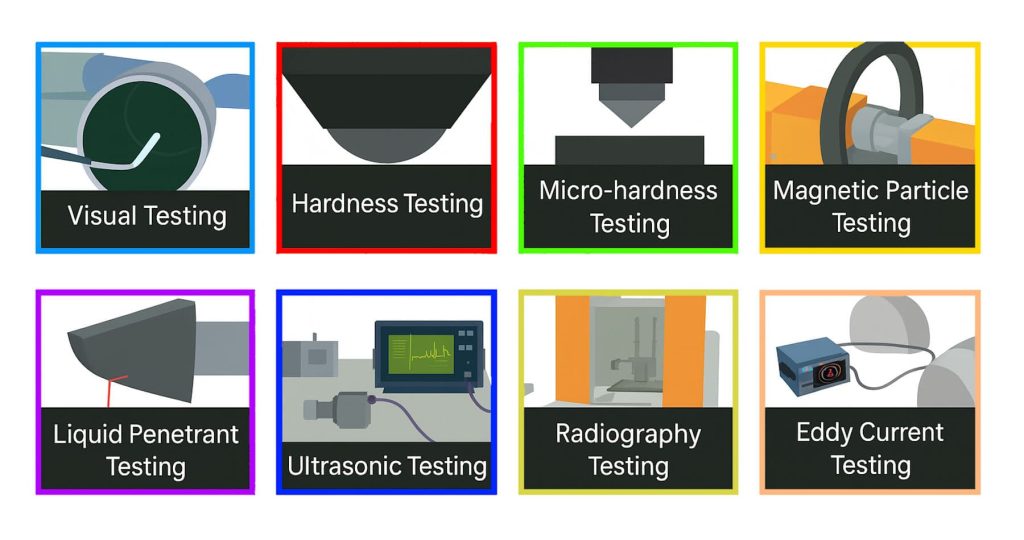

Le tecniche utilizzate nei controlli non distruttivi sono molteplici e si scelgono in base al tipo di materiale, alla natura del difetto da rilevare e all’ambiente di utilizzo. In aggiunta ai metodi elencati in basso, una delle modalità complementari fondamentali in questi contesti è il leak testing, la prova di tenuta dell’impianto che permette di individuare eventuali perdite nei tubi senza comprometterne la loro integrità strutturale.

Di seguito una panoramica dei principali metodi impiegati:

- Esame visivo. È la tecnica più semplice e diffusa. Consiste nell’osservare la superficie del componente, spesso con l’aiuto di strumenti come lenti d’ingrandimento o videocamere, per individuare difetti superficiali come crepe, corrosioni o deformazioni.

- Test ultrasonoro. Utilizzato per valutare la qualità interna del materiale, il test a ultrasuoni invia onde sonore ad alta frequenza che, riflettendosi dalle discontinuità interne, rivelano la presenza di difetti come crepe o inclusioni. Questo metodo è particolarmente preciso e adatto per materiali spessi.

- Test radiografico. Utilizza radiazioni ad alta energia (raggi X o raggi γ) per penetrare il materiale e produrre immagini che evidenziano le discontinuità interne. Le radiografie permettono di esaminare la struttura interna di un componente, rivelando difetti come vuoti, inclusioni o saldature difettose.

- Termografia infrarossa. Utilizzando radiazioni infrarosse, permette di rilevare discontinuità nel materiale monitorando le variazioni di temperatura causate da difetti come perdite o danni. È molto utile per controlli su larga scala di impianti industriali, come i circuiti elettrici o gli scambiatori di calore.

- Esame magnetoscopico. Questo metodo è utilizzato per rilevare difetti superficiali o poco profondi in materiali ferromagnetici. Si basa sulla generazione di un flusso magnetico che si interrompe in corrispondenza di discontinuità, come fessurazioni o porosità.

- Test con liquidi penetranti. Ideale per rilevare difetti superficiali, questa tecnica sfrutta il principio della capillarità. Un liquido penetrante viene applicato sulla superficie del componente e, in seguito, viene rivelato mediante un metodo visivo. È molto utile per individuare crepe, porosità e microdifetti.

- Esame sulle correnti parassite. Questa tecnica utilizza campi elettromagnetici per rilevare difetti superficiali e subsuperficiali. È spesso utilizzata per ispezionare materiali conduttivi e viene applicata per rilevare fessurazioni o corrosione.

Ogni controllo non distruttivo di un impianto industriale presenta vantaggi specifici, che dipendono dal tipo di impianto o dal componente da esaminare. La combinazione di queste tecniche consente di ottenere un’analisi completa e precisa dei componenti analizzati, garantendo così la sicurezza e l’efficienza dell’impianto industriale nel medio e nel lungo periodo.