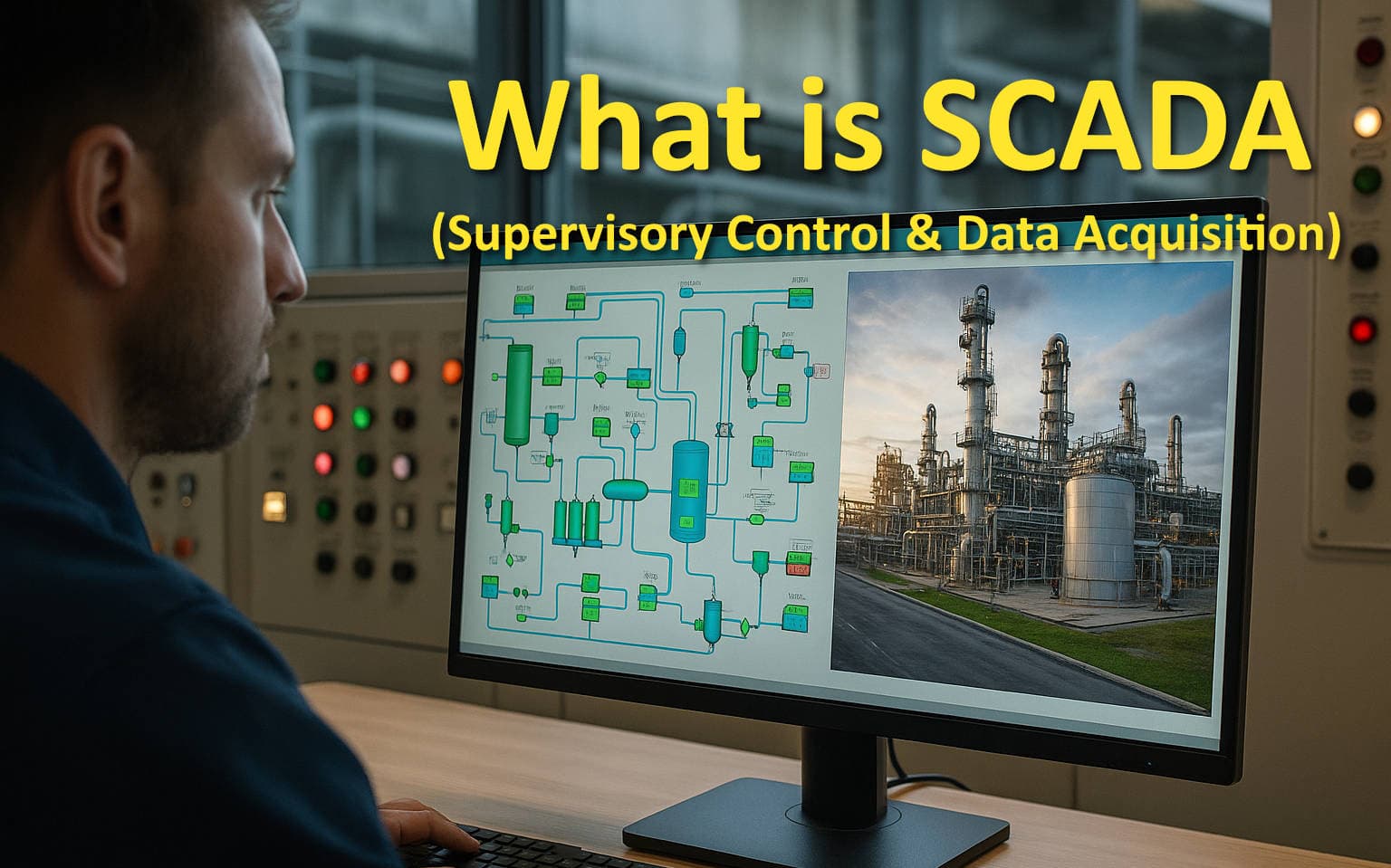

Il sistema SCADA (Supervisory Control and Data Acquisition) è una tecnologia che permette il monitoraggio e il controllo di processi industriali, come quelli impiegati in impianti di produzione, infrastrutture e trasporti. Questo sistema di controllo industriale (ICS) rappresenta il cuore pulsante di numerose operazioni, offrendo la possibilità di raccogliere e analizzare dati in tempo reale, ottimizzare le prestazioni e garantire un elevato livello di sicurezza.

Dalla gestione dei sistemi elettrici alle operazioni di trattamento dell’acqua, il sistema SCADA migliora l’efficienza e la gestione di impianti complessi. Il sistema SCADA si integra perfettamente con i principali software per la progettazione di impianti industriali, come ESAPRO, che facilita la collaborazione tra process, plant ed electrical design garantendo dati sempre aggiornati e condivisi. Grazie a un database integrato, tutti i dati tecnici vengono centralizzati e resi accessibili in tempo reale, assicurando l’interoperabilità con altri software e migliorando l’efficienza complessiva del processo progettuale.

In questo articolo esploreremo nel dettaglio cos’è il sistema SCADA, come funziona e quali sono le sue applicazioni industriali più rilevanti. Approfondiremo inoltre le differenze tra SCADA e HMI, due componenti che, seppur simili, rispondono a necessità distinte.

Cos’è il sistema SCADA

Come anticipato, il sistema SCADA (Supervisory Control and Data Acquisition) è una soluzione tecnologica avanzata utilizzata per il monitoraggio e il controllo di processi industriali complessi. Questi sistemi, di solito distribuiti e modulabili, permettono di raccogliere, elaborare e visualizzare dati provenienti da impianti produttivi e infrastrutturali, anche da remoto. Il loro obiettivo principale è ottimizzare l’efficienza e la redditività operativa, fornendo agli operatori una panoramica in tempo reale dello stato degli impianti.

A livello strutturale, il Supervisory Control and Data Acquisition si basa su una combinazione di software e hardware, che include controllori logici programmabili (PLC), unità terminali remote (RTU) e una rete di comunicazione che consente lo scambio di dati tra i vari componenti. Questi dati vengono raccolti dai sensori installati sui macchinari e, tramite interfacce uomo-macchina (HMI), gli operatori possono supervisionare e gestire l’operatività dell’impianto.

L’architettura del sistema SCADA consente una gestione centralizzata delle informazioni, semplificando la configurazione dei sistemi e il loro controllo. Pur essendo nato più di cinquant’anni fa, continua a evolversi, adattandosi alle nuove tecnologie e alle esigenze di un mercato orientato all’uso dei Big Data nella progettazione industriale. Un sistema SCADA, quindi, non si limita a raccogliere dati, ma li utilizza per ottimizzare i processi industriali, garantendo la sicurezza e migliorando la produttività, diventando in questo modo una risorsa imprescindibile per le moderne fabbriche intelligenti e i complessi impianti industriali.

Come funziona il sistema SCADA

Il funzionamento di un sistema SCADA si basa sulla raccolta e l’elaborazione dei dati provenienti dai sensori e dai dispositivi di campo, che monitorano e controllano i vari processi industriali.

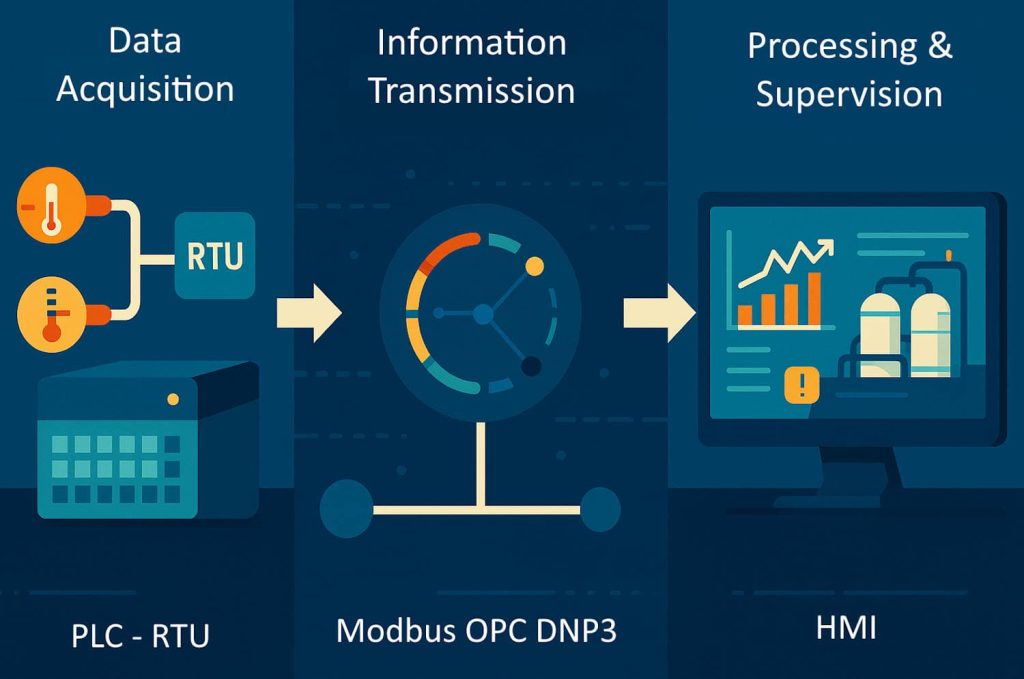

La sua struttura è progettata per operare in modo efficiente attraverso tre fasi principali:

- Acquisizione dei dati. I sensori collegati ai macchinari rilevano parametri fisici come temperatura, pressione, flusso o tensione e li convertono in segnali elettrici comprensibili dal sistema. Questi dati vengono trasmessi ai dispositivi periferici, come i PLC (controllori logici programmabili) e le RTU (unità terminali remote), che fungono da interfaccia tra il processo e la supervisione.

- Trasmissione delle informazioni. La comunicazione tra i vari componenti del sistema avviene tramite una rete di trasmissione, che può utilizzare diversi protocolli di comunicazione per garantire la sicurezza e l’affidabilità del trasferimento delle informazioni (come Modbus, OPC, DNP3).

- Elaborazione e supervisione. Una volta raccolti i dati, questi vengono analizzati da un software di supervisione che visualizza le informazioni in tempo reale tramite interfacce uomo-macchina (HMI). Gli operatori, in base ai dati visualizzati, possono intervenire per regolare il processo, attivare allarmi in caso di anomalie o effettuare modifiche per ottimizzare l’efficienza.

Il cuore di questi sistemi di controllo è proprio la capacità di monitorare e controllare processi complessi, come quelli industriali, da una posizione centrale e remota. I diversi protocolli di comunicazione, come Modbus, OPC, DNP3 o IEC 60870-5, permettono la trasmissione dei dati tra vari dispositivi e consentono la trasformazione delle informazioni fisiche in dati digitali facilmente utilizzabili.

Differenze tra SCADA, HMI e DCS

Sebbene spesso i sistemi SCADA e HMI vengano considerati sinonimi, rappresentano in realtà due componenti distinte con funzioni ben precise all’interno di un impianto industriale. Comprendere le differenze tra SCADA, HMI e DCS è fondamentale per ottimizzare l’automazione e il controllo dei processi.

L’HMI (Human-Machine Interface) è l’interfaccia che consente agli operatori di interagire direttamente con il sistema, trasformando i comandi umani in azioni eseguibili dalle macchine. La sua funzione principale è quella di visualizzare i dati e permettere l’input di comandi per il controllo dell’impianto.

Al contrario, il Supervisory Control and Data Acquisition è il sistema che raccoglie i dati dai dispositivi di campo (come sensori e PLC), monitorando e supervisionando i processi. Quindi, l’HMI è lo strumento attraverso cui l’operatore interagisce con SCADA, che fornisce il supporto per l’acquisizione e l’elaborazione dei dati. Infine, mentre quest’ultimo è tipicamente utilizzato per il monitoraggio e il controllo di impianti distribuiti, il DCS (Distributed Control System) è progettato per gestire processi industriali complessi e di grandi dimensioni, come quelli presenti negli impianti di raffinazione o nella produzione di energia elettrica.

A differenza di SCADA, che si basa su una struttura di rete WAN (Wide Area Network), i DCS operano su reti LAN (Local Area Network), con l’obiettivo di gestire in modo centralizzato e in tempo reale una vasta gamma di dati.

Un sistema DCS si distingue per l’integrazione stretta tra acquisizione dati ed elaborazione. In un DCS, i dispositivi di controllo e supervisione sono più interconnessi, con una capacità di elaborazione distribuita tra vari moduli. Questo consente un controllo più stretto e reattivo del processo, che offre una supervisione più flessibile e meno dipendente dalla comunicazione diretta tra i componenti.

Infine, mentre SCADA si focalizza sulla supervisione e sull’acquisizione dei dati in tempo reale, il DCS è più orientato al controllo decentralizzato di processi ad alta complessità. La scelta tra i due dipende dalle specifiche necessità di ciascun impianto, tra cui fattori come la distribuzione dei sistemi, la scalabilità e la complessità del controllo richiesto.

Applicazioni industriali del sistema SCADA

I sistemi SCADA, originariamente sviluppati per l’automazione industriale, sono oggi fondamentali in una vasta gamma di settori. La versatilità di questi sistemi li rende indispensabili non solo nell’industria manifatturiera, ma anche in molteplici ambiti legati ai servizi pubblici e alla gestione di infrastrutture.

Le applicazioni industriali del sistema SCADA sono numerose e includono, per fare qualche esempio, anche:

- Industria manifatturiera: in cui è utilizzato per monitorare la qualità e ottimizzare i processi produttivi in vari settori, come la plastica, il legno, la ceramica e l’alimentare. Ad esempio, nel settore alimentare, garantisce il controllo dei processi di produzione e conservazione, assicurando la qualità e la sicurezza dei prodotti.

- Controllo delle reti pubbliche: è ampiamente impiegato per il monitoraggio delle reti di pubblica utilità, come quelle elettriche, idriche o ferroviarie. Inoltre, trova applicazione nella building automation, per la gestione e il controllo dei sistemi di riscaldamento, ventilazione e condizionamento degli edifici.

- Settore sanitario e ambientale. Nelle strutture ospedaliere, è utilizzato per il controllo delle attrezzature locali e remote, come quelle per la conservazione di materiali organici. Inoltre, in ambito ambientale, è impiegato per monitorare e ridurre le emissioni inquinanti e garantire la conformità alle normative ambientali.

Grazie alla sua capacità di integrarsi con vari dispositivi e tecnologie, il sistema SCADA è una risorsa preziosa per garantire l’efficienza, la sicurezza e la conformità alle normative vigenti in una vasta gamma di applicazioni industriali e infrastrutturali.