Chi lavora con impianti industriali complessi sa quanto sia determinante avere sistemi affidabili per governare macchinari, flussi e variabili di processo. L’automazione industriale moderna si regge proprio su questi meccanismi, che permettono a interi impianti di funzionare in modo continuo, sicuro ed efficiente.

Tra le tecnologie che rendono tutto questo possibile, i sistemi di controllo industriale, noti come ICS (Industrial Control System ), insieme ai sistemi SCADA hanno assunto un ruolo centrale. Non si tratta solo di tecnologie, ma di veri e propri strumenti strategici che incidono sul modo con cui le aziende operano, prendono decisioni e reagiscono a imprevisti.

Inoltre, per chi si occupa della progettazione degli impianti industriali, l’uso di strumenti come ESAPRO fa la differenza: una suite completa che supporta la modellazione di processo, piping e impianti elettrici, integrando funzioni avanzate con un’interfaccia pensata per adattarsi a ogni scala di progetto, dal singolo reparto produttivo fino alle grandi infrastrutture.

Settori come l’energia, la manifattura, il trattamento delle acque o i trasporti hanno ormai integrato questi sistemi nei propri processi, affidandosi a reti di controllo automatico e piattaforme di supervisione per tenere tutto sotto controllo, in tempo reale.

In questo articolo faremo chiarezza sul significato di Industrial Control System, su come funziona e su cosa lo distingue da SCADA. Perché comprenderne la logica non è un esercizio teorico, ma un passo necessario per chi vuole progettare, ottimizzare o semplicemente capire le infrastrutture industriali di oggi.

Cos’è un Industrial Control System

Con il termine Industrial Control System (ICS) si definisce l’insieme di dispositivi hardware, software e componenti di rete utilizzati per monitorare e gestire gli impianti industriali. Si tratta di una categoria ampia che comprende diversi tipi di architetture e tecnologie, applicate sia in sistemi compatti che in infrastrutture su larga scala.

Il cuore di un ICS è l’automazione: permette di controllare in modo continuo macchinari, flussi e parametri, riducendo la necessità di intervento umano diretto. Non parliamo solo di linee di produzione, ma anche di impianti per l’energia, il trattamento delle acque, la gestione dei trasporti e molte altre applicazioni strategiche.

A seconda della complessità del processo e del contesto operativo, un sistema di controllo industriale può includere elementi come PLC (controllori logici programmabili), DCS (sistemi di controllo distribuiti), RTU (unità terminali remote), sensori, interfacce operatore, server centrali e software di supervisione. Ognuno di questi componenti svolge una funzione precisa nella raccolta dei dati, nell’analisi dei segnali e nell’attivazione delle risposte operative.

Nel tempo, la separazione tra mondo IT (Information Technology) e OT (Operational Technology) è andata assottigliandosi. Oggi molti ICS sono interconnessi in rete e dialogano con sistemi informativi più ampi, aprendo nuove possibilità di controllo da remoto e gestione centralizzata.

Questa convergenza offre benefici reali: maggiore visibilità sulle performance, capacità predittiva e ottimizzazione dei processi. Allo stesso tempo, però, introduce nuove criticità, in particolare sul fronte della sicurezza. Sistemi una volta isolati sono ora esposti a minacce informatiche che, se non gestite, possono mettere a rischio la continuità operativa.

Per questo motivo, conoscere la struttura e il funzionamento degli ICS non è solo utile a chi progetta o sviluppa impianti industriali, ma è diventato un punto chiave per chiunque lavori con infrastrutture critiche.

Come funziona un Industrial Control System (ICS)

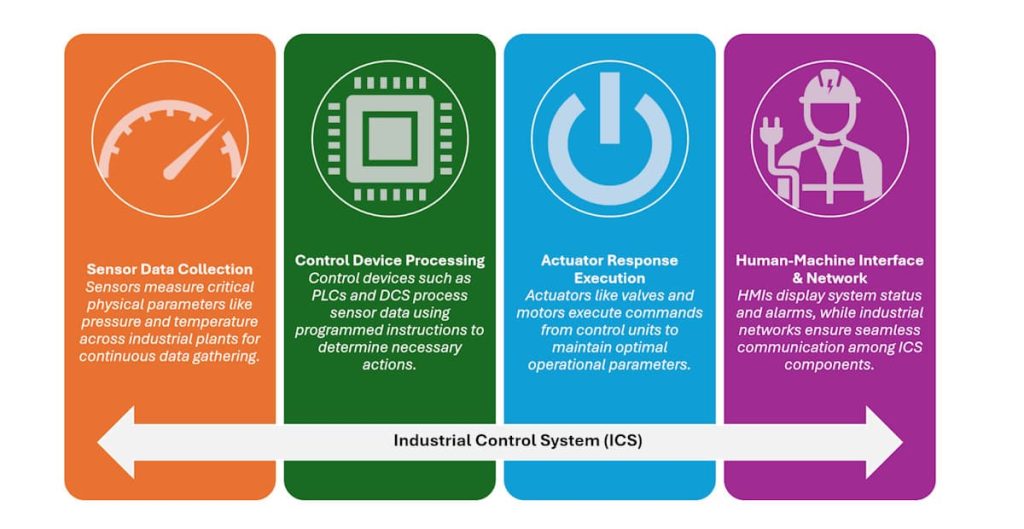

Il funzionamento di un ICS si basa su una catena ben definita di rilevamento, elaborazione e azione. Tutto inizia con i sensori posizionati sugli impianti, che misurano variabili fisiche come pressione, temperatura, livello o velocità. Questi segnali vengono inviati a dispositivi di controllo, i controllori logici programmabili (PLC) o i sistemi di controllo distribuiti (DCS), che li interpretano in base a istruzioni preconfigurate.

Una volta analizzati i dati, il sistema decide la risposta da attuare. I PLC o DCS inviano comandi agli attuatori, che possono essere valvole, motori, pompe o altri dispositivi meccanici. In questo modo l’ICS regola in tempo reale il funzionamento dell’impianto, mantenendo le condizioni operative all’interno dei parametri desiderati. Questo ciclo si ripete in modo continuo e autonomo, garantendo stabilità, precisione e reattività.

Il tutto è coordinato attraverso una rete industriale che collega i vari componenti. A supporto degli operatori, il sistema di controllo industriale include anche interfacce uomo-macchina (HMI), ovvero pannelli di controllo che mostrano lo stato del sistema, registrano allarmi e permettono di intervenire manualmente quando necessario. L’integrazione con altri sistemi, come SCADA o software gestionali, consente infine di analizzare i dati raccolti su scala più ampia e prendere decisioni strategiche basate su informazioni aggiornate.

Differenze tra Industrial Control System e SCADA

ICS e sistemi SCADA sono due componenti fondamentali nell’automazione industriale, ma rispondono a esigenze diverse. Il primo è il sistema che gestisce direttamente il controllo dei processi fisici, mentre il secondo si occupa della supervisione, raccoglie dati e consente l’interazione centralizzata con più impianti.

Per comprendere davvero come si relazionano e cosa li distingue, è utile osservarli attraverso alcune aree chiave.

- Funzione operativa

Gli ICS automatizzano i processi e garantiscono il controllo continuo degli impianti industriali, come ad esempio negli impianti di produzione e di lavorazione chimica. Sono progettati per eseguire azioni fisiche, regolare parametri, attivare o fermare macchinari. SCADA, invece, raccoglie e centralizza le informazioni provenienti dal campo, rendendole leggibili e gestibili da operatori e sistemi gestionali. In pratica, mentre l’ICS “fa”, il SCADA “vede e fa vedere”.

- Architettura e componenti

Un ICS comprende dispositivi di campo come sensori e attuatori, controllori (PLC, DCS) che elaborano segnali e comandi, e interfacce uomo-macchina (HMI) locali per gli operatori. Il sistema SCADA si struttura invece intorno a una postazione centrale che comunica con unità remote (RTU, PLC) distribuite sul territorio, sfruttando una rete per raccogliere dati e inviare comandi. Il controllo nei sistemi SCADA è meno legato al sito fisico e più orientato alla visione d’insieme.

- Contesto applicativo

ICS è utilizzato in contesti che richiedono operazioni costanti e reattività immediata, come nella produzione manifatturiera, nella chimica o nella generazione di energia. SCADA trova invece spazio dove serve supervisione da remoto su sistemi distribuiti, ad esempio negli impianti di trattamento delle acque, negli impianti di distribuzione elettrica o nei gasdotti, dove la distanza tra i punti di controllo è un fattore critico.

- Sicurezza informatica

Dal punto di vista della sicurezza, l’ICS tende a operare su reti più isolate e controllate, ma spesso include tecnologie datate, non progettate con criteri di protezione nativi. SCADA, per sua natura, è esposto a rischi maggiori perché comunica con molti dispositivi remoti attraverso reti più aperte. La protezione dei dati in transito e l’autenticazione dei dispositivi sono quindi aspetti centrali nella sua gestione.

- Gestione e manutenzione

L’architettura distribuita degli ICS offre maggiore resilienza e capacità di contenere i guasti, ma può risultare più complessa da gestire in caso di aggiornamenti o interventi coordinati. SCADA, invece, centralizza il controllo, semplificando la manutenzione, ma introduce anche punti critici unici: se la stazione master viene compromessa, l’intero sistema può risultare inefficace.

ICS e SCADA non sono in concorrenza, ma rispondono a logiche diverse all’interno della stessa infrastruttura. Il primo garantisce che il processo industriale funzioni in modo affidabile e autonomo. Il secondo fornisce visione, accesso remoto e capacità di intervento da un punto centralizzato. Saperli distinguere significa saperli integrare nel modo giusto, per ottenere un impianto che lavora meglio, reagisce prima e si difende in modo più efficace.