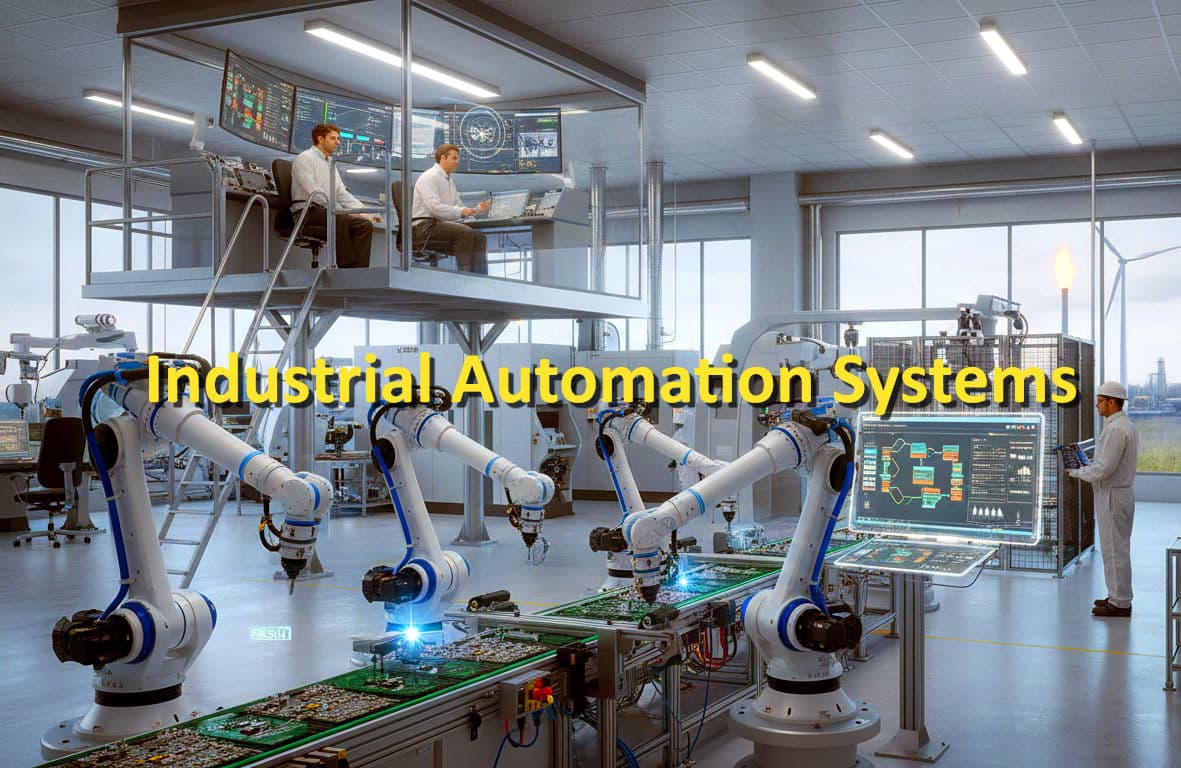

L’automazione industriale è il cuore pulsante della trasformazione tecnologica del settore manifatturiero. Le aziende che producono beni, erogano servizi o gestiscono sistemi di automazione industriale complessi si trovano sempre più spesso a fare i conti con esigenze di controllo, efficienza e tracciabilità che solo questa tipologia di impianti possono soddisfare.

L’automazione industriale e robotica si è evoluta da semplice meccanizzazione a infrastruttura intelligente ed è oggi capace di coordinare in tempo reale macchine, sensori, software e operatori.

Il termine può sembrare generico, ma dietro c’è un insieme di tecnologie ben definite: robot programmabili che eseguono operazioni con estrema precisione, sistemi di supervisione che raccolgono e analizzano dati da ogni fase del processo produttivo, interfacce uomo-macchina che rendono accessibili anche operazioni complesse, algoritmi che suggeriscono decisioni operative sulla base di indicatori continuamente aggiornati.

Tutto questo permette non solo di produrre meglio, ma anche di reagire in modo rapido ai cambiamenti di domanda, alle variazioni di carico o a imprevisti nella catena di fornitura.

Chi si occupa di progettazione, manutenzione o direzione tecnica non può più ignorare l’impatto che i sistemi di automazione industriale hanno sulla produttività, sulla sicurezza e sull’affidabilità degli impianti. E se un tempo queste tecnologie erano riservate a grandi impianti, oggi sono applicabili anche su scala ridotta, modulabili e integrabili con sistemi esistenti.

Comprendere che cos’è l’automazione industriale, come funziona, quali sono gli strumenti disponibili e come impostare correttamente la fase di progettazione è il primo passo per prendere decisioni consapevoli, evitare errori costosi e garantire risultati misurabili nel tempo.

Che cos’è l’automazione industriale

Con il termine automazione industriale si indica l’insieme di tecnologie e sistemi di controllo che consentono di gestire in modo automatico processi produttivi, impianti o singole macchine. Lo scopo è ridurre al minimo l’intervento umano diretto, aumentando precisione, continuità operativa e sicurezza.

Non si tratta semplicemente di sostituire l’uomo con una macchina, ma di trasferire alle tecnologie parte delle funzioni decisionali e di controllo. In questa tipologia di sistemi, i sensori rilevano dati dal campo, i controllori logici (come i PLC) li elaborano e inviano comandi agli attuatori industriali, che eseguono le operazioni necessarie.

Il tutto avviene in un ciclo chiuso e coordinato, che può adattarsi in tempo reale a variazioni del processo o dell’ambiente. È il principio alla base di ogni Industrial Control System (ICS), architettura fondamentale per il funzionamento degli impianti di automazione industriale moderni.

Differenza tra meccanizzazione e automazione industriale

È qui che si distingue la meccanizzazione dall’automazione industriale vera e propria: la prima si limita a fornire forza meccanica e ripetibilità; la seconda integra logiche di monitoraggio, analisi e risposta autonoma. È la differenza tra una macchina che “fa” e una macchina che “decide come fare”.

L’introduzione di tecnologie digitali, software di supervisione e intelligenza artificiale ha ampliato ulteriormente gli ambiti di utilizzo, portandola a un livello di autonomia impensabile fino a pochi decenni fa. I sistemi di automazione industriale possono oggi correggere deviazioni, ottimizzare consumi energetici, prevedere guasti e comunicare con altri sistemi aziendali.

I benefici sono evidenti: maggiore efficienza, riduzione dei costi e qualità costante. Ma accanto ai vantaggi emergono anche sfide importanti. L’integrazione di questi sistemi richiede investimenti iniziali significativi, competenze tecniche specifiche e un’attenzione crescente alla sicurezza informatica. Inoltre, l’automazione industriale e robotica modifica il ruolo delle persone in fabbrica, che da operatori diventano sempre più supervisori di sistemi e di macchine, chiamati a gestire e ottimizzare processi complessi piuttosto che eseguirli manualmente.

L’automazione industriale, quindi, rappresenta un passaggio da un modello reattivo a uno predittivo e adattivo, dove le decisioni vengono guidate dai dati e la collaborazione tra uomo e macchina diventa il vero motore della produttività.

La progettazione di un impianto di automazione industriale

Progettare un sistema di automazione industriale richiede molto più che la semplice installazione di macchinari o robot. È un processo tecnico, ma anche strategico, che parte dall’analisi del prodotto o del servizio, prosegue con la definizione delle logiche operative e termina con l’integrazione tra software, impianti e persone.

Ogni fase contribuisce a costruire un sistema capace di rispondere alle esigenze produttive.

La progettazione di impianti di automazione industriale

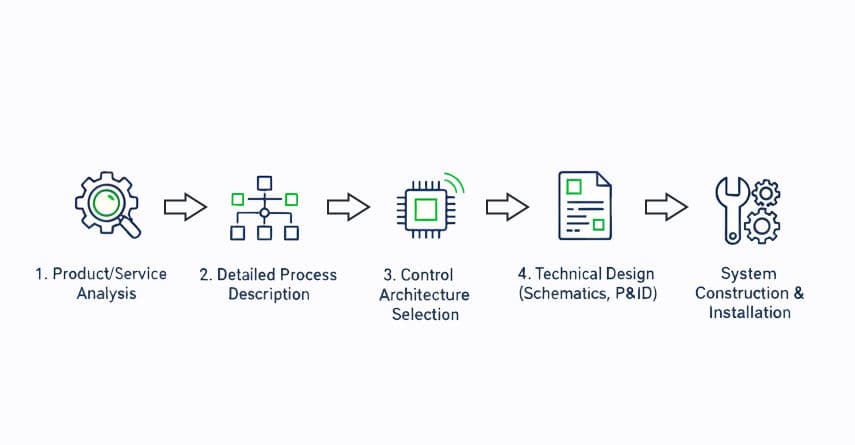

Prima di arrivare all’automazione industriale vera e propria, è necessario passare attraverso una serie di passaggi tecnici e decisionali che definiscono ogni aspetto dell’impianto.

Dalla definizione del processo alla scelta dei componenti, fino alla scrittura del software e ai collaudi: ogni fase è strettamente collegata alla precedente e incide sulla riuscita complessiva del progetto.

Scopriamo insieme le principali fasi della progettazione di un impianto di automazione industriale.

- Analisi del prodotto o servizio

Prima di tutto si definisce cosa deve essere automatizzato. Può trattarsi della produzione di un bene fisico (come nel caso di una linea alimentare o farmaceutica) oppure dell’esecuzione controllata di un servizio (es. movimentazione, climatizzazione, irrigazione).

- Descrizione dettagliata del processo

Si identificano tutti i passaggi necessari alla realizzazione del prodotto o alla gestione del servizio. Ogni parametro operativo e ogni condizione devono essere tracciati con cura, perché da questi dipenderanno le scelte successive: tipo di sensori, attuatori, controllori e architettura del sistema.

- Scelta dell’architettura di controllo

A seconda della complessità del processo, si selezionano le tecnologie più adatte: PLC (Programmable Logic Controller), sistemi DCS (Distributed Control System), CNC per il controllo numerico o logiche miste. Entra in gioco anche la scelta di protocolli di comunicazione e sistemi di sicurezza.

- Progettazione tecnica

Include la produzione di schemi elettrici, schemi di processo P&ID (Process and Instrumentation Diagram), layout dei quadri e documentazione funzionale. Tutto il progetto viene formalizzato per permettere a tecnici e fornitori di lavorare in modo coordinato.

- Costruzione e installazione dell’impianto

Una volta approvata la documentazione, si realizzano i quadri di automazione usando gli schemi elettrici, si assemblano le macchine, si effettuano i cablaggi e si esegue il montaggio in campo. Ogni componente deve essere conforme alle specifiche tecniche e alle normative di sicurezza.

- Sviluppo software e interfacce operatore

La logica di controllo viene programmata nei PLC e si progettano le interfacce HMI o i sistemi SCADA per il monitoraggio da parte degli operatori. In questa fase si definisce anche la comunicazione tra macchine, che può avvenire tramite segnali digitali o reti industriali.

- Test e collaudo

Prima della messa in servizio definitiva si eseguono test funzionali, simulazioni, collaudo dei quadri e verifica delle interazioni tra macchine. È una fase indispensabile per intercettare problemi e ottimizzare il comportamento della linea produttiva prima dell’uso reale.

- Avviamento, formazione e miglioramenti post-collaudo

Dopo la consegna si effettuano test reali, prove di produzione e regolazioni finali. Spesso si interviene sul software per semplificare l’utilizzo da parte degli operatori o per correggere imprevisti. Una parte del team può restare in loco per supportare l’avviamento.

La qualità della progettazione di impianti di automazione industriale dipende dalla capacità di tradurre le esigenze del processo in uno schema tecnico chiaro e coerente, comprensibile da chi lo dovrà realizzare e monitorare.

È qui che progettazione tecnica e strumenti digitali fanno la differenza. Ad esempio, l’utilizzo del software P&ID ESApro, progettato per generare schemi di processo conformi agli standard ISA e KKS, consente di ridurre gli errori, velocizzare la documentazione e mantenere la coerenza tra schema funzionale e modello 3D.

Integrare in modo efficace processi, tecnologie e competenze, anche grazie a strumenti così specifici, significa costruire sistemi affidabili, pronti ad adattarsi all’evoluzione dell’impianto e capaci di accompagnare la crescita dell’azienda nel tempo.

L’automazione robotica industriale

L’automazione robotica industriale è una branca dell’automazione che integra robot programmabili all’interno dei processi produttivi, con l’obiettivo di svolgere attività ripetitive, complesse o pericolose in modo continuo, preciso e coordinato.

Un robot per l’automazione industriale è una macchina multifunzione, autonoma o semi‑autonoma, capace di adattare i propri movimenti sulla base di comandi programmati, input sensoriali o algoritmi avanzati.

Il suo ruolo non si limita alla semplice esecuzione meccanica: grazie all’integrazione con controllori, software e sistemi di supervisione, diventa un elemento attivo del sistema produttivo, capace di interagire con macchine, operatori e altri dispositivi.

Le applicazioni sono molteplici: dalla saldatura alla lucidatura, dall’assemblaggio al confezionamento, fino alla manipolazione di materiali tossici o delicati. L’introduzione dell’automazione robotica industriale porta vantaggi misurabili: si riducono errori e costi di produzione, aumenta la sicurezza sul lavoro, migliora la qualità dei prodotti e si libera il personale da compiti usuranti, permettendogli di concentrarsi su attività a maggiore valore aggiunto.

Le tecnologie coinvolte spaziano da robot a sistemi dotati di visione artificiale, sensori intelligenti, interfacce HMI e reti di comunicazione industriale. Oggi, con l’evoluzione verso l’Industria 5.0, l’automazione robotica industriale è sempre più collaborativa e flessibile, progettata per affiancare le persone e non per sostituirle, combinando forza operativa e capacità decisionale in architetture distribuite e intelligenti.