L’esame a correnti parassite, noto anche come Eddy Current Testing (ECT), è una tecnica di controllo non distruttivo basata sull’induzione elettromagnetica. Ampiamente utilizzata per l’identificazione di difetti superficiali e sub-superficiali, consente anche la misurazione dello spessore di materiali conduttivi e la valutazione della loro conduttività elettrica.

Le origini teoriche di questa metodologia risalgono agli studi sull’elettromagnetismo del XIX secolo, ma è solo a partire dalla metà del Novecento che l’Eddy Current Examination viene formalmente adottato in ambito industriale. In particolare, il suo sviluppo come strumento applicativo si consolida nel secondo dopoguerra, con la progettazione di apparecchiature dedicate e l’integrazione nei processi di controllo qualità.

Oggi il test a correnti parassite rappresenta una soluzione consolidata in ambiti ad alta criticità, dove precisione, affidabilità e rapidità di esecuzione sono essenziali. La sua applicazione è trasversale: dalla selezione metallurgica al controllo di componenti in ambito aeronautico, energetico e ferroviario.

Per comprenderne appieno il potenziale, è utile partire dalla sua definizione: vediamo quindi cos’è l’Eddy Current Examination e quali sono i principi che ne regolano il funzionamento.

Cos’è l’Eddy Current Test

L’Eddy Current Test è una tecnica di controllo non distruttivo (CND) che sfrutta l’induzione elettromagnetica per valutare l’integrità di materiali conduttivi, senza comprometterne la funzionalità. È particolarmente indicato per il controllo di componenti realizzati in materiali non ferromagnetici come alluminio, rame e acciaio inox, dove si richieda sensibilità su spessori ridotti o geometrie complesse.

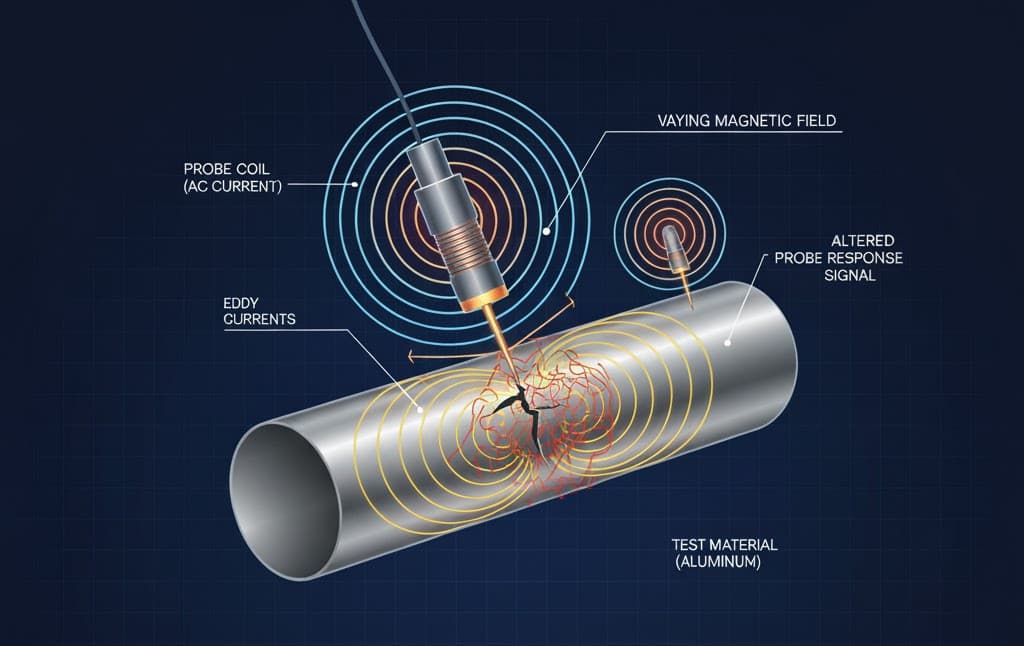

Il principio si basa sull’interazione tra un campo magnetico variabile, generato da una sonda alimentata in corrente alternata, e il materiale in esame. Avvicinando la sonda alla superficie del componente, si generano all’interno del metallo delle correnti indotte — note appunto come eddy currents — che circolano localmente e seguono percorsi chiusi. Qualsiasi discontinuità, come una cricca o una variazione di spessore, altera la distribuzione di queste correnti e modifica la risposta elettrica della sonda.

L’analisi di queste variazioni fornisce indicazioni precise sulla presenza di difetti superficiali o appena sotto la superficie, ma anche su cambiamenti nella struttura del materiale o in parametri come la conduttività elettrica e la permeabilità magnetica. Questo rende L’Eddy Current Non Destructive Testing una soluzione efficace sia per il controllo qualità in produzione sia per la manutenzione in esercizio di impianti e componenti.

Come funziona l’Eddy Current Test

Il funzionamento dell’Eddy Current Test si basa sul principio dell’induzione elettromagnetica. Come abbiamo anticipato, quando una sonda attraversata da corrente alternata viene avvicinata a un materiale conduttivo, il campo magnetico che si genera intorno alla sonda varia nel tempo e induce, all’interno del materiale, delle correnti chiuse, le cosiddette correnti parassite, da cui prende il nome la tecnica.

Le correnti indotte non si limitano a fluire: generano a loro volta un campo magnetico secondario, che interagisce con quello originato dalla sonda. La natura di questa interazione dipende strettamente dalle proprietà del materiale, in particolare dalla sua conduttività elettrica e permeabilità magnetica.

Quando il materiale presenta discontinuità, variazioni strutturali o difetti — come cricche, inclusioni, corrosione o anche solo un cambiamento nello spessore — il comportamento delle correnti parassite cambia sensibilmente.

Queste variazioni influenzano la risposta elettrica della sonda, modificando parametri come impedenza, ampiezza e fase. Tali modifiche vengono rilevate e interpretate dallo strumento di misura, che fornisce informazioni utili per individuare la presenza e la posizione di eventuali anomalie nel materiale testato.

Nei sistemi più semplici, la sonda è costituita da una singola bobina di filo conduttivo che genera il campo magnetico e rileva le variazioni. In configurazioni più complesse, si impiegano sonde differenziali o array multi-elemento per aumentare la sensibilità o coprire superfici più estese. La profondità di penetrazione del test, nota come profondità cutanea, dipende da fattori come la frequenza di eccitazione e le caratteristiche elettriche del materiale: a frequenze più alte la penetrazione è minore, ma la sensibilità ai difetti superficiali è maggiore.

Poiché si tratta di una tecnica basata sulla risposta elettrica, l’Eddy Current Test è applicabile esclusivamente a materiali conduttivi. Tuttavia, all’interno di questo limite fisico, offre una grande versatilità operativa, ed è adatto a superfici complesse, geometrie curve e componenti che richiedono controllo frequente senza rimozione o danneggiamento.

Principali applicazioni dell’esame sulle correnti parassite

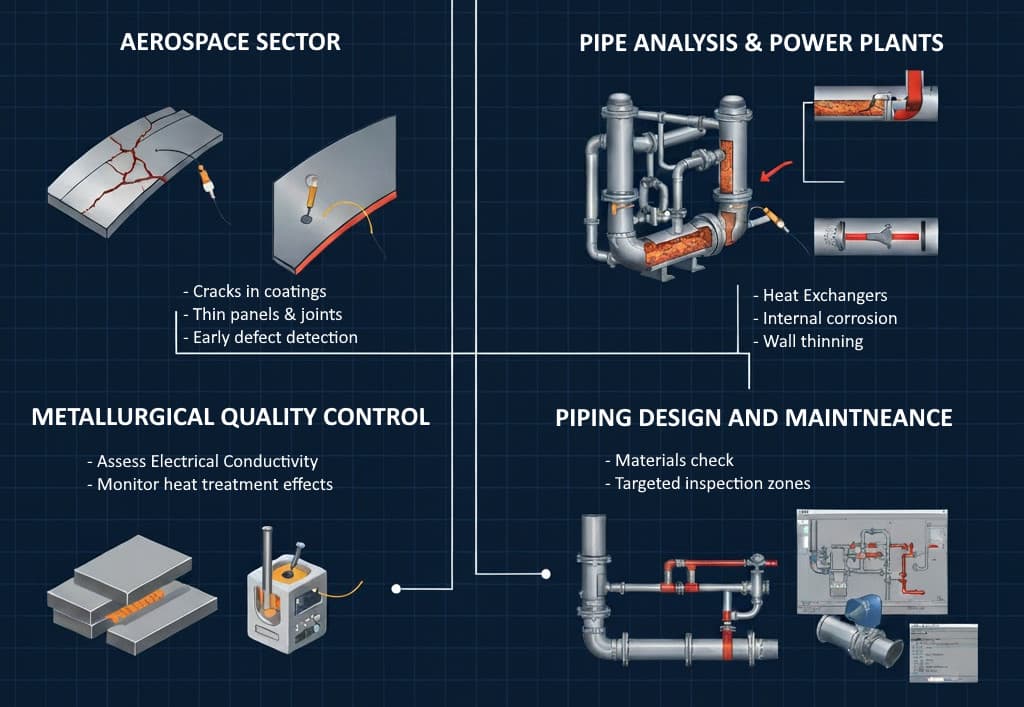

Il test a correnti parassite trova applicazione in una vasta gamma di settori industriali dove è richiesto un controllo rapido, non invasivo e ad alta sensibilità su materiali conduttivi. Le sue principali aree di utilizzo comprendono la manutenzione di strutture metalliche, l’ispezione in linea durante la produzione e il monitoraggio delle condizioni di componenti soggetti a sollecitazioni o corrosione.

Una delle applicazioni più consolidate riguarda il settore aerospaziale, dove l’Eddy Current Examination è impiegato per il rilevamento di cricche in rivestimenti, pannelli sottili e giunzioni meccaniche. Grazie alla sensibilità alle variazioni superficiali, questa tecnica permette di individuare difetti in fase precoce, prima che compromettano la funzionalità del componente. Un altro impiego tipico è la misurazione dello spessore di rivestimenti non conduttivi su substrati metallici, come vernici, ossidi o strati protettivi, utile sia in ambito aeronautico che automobilistico.

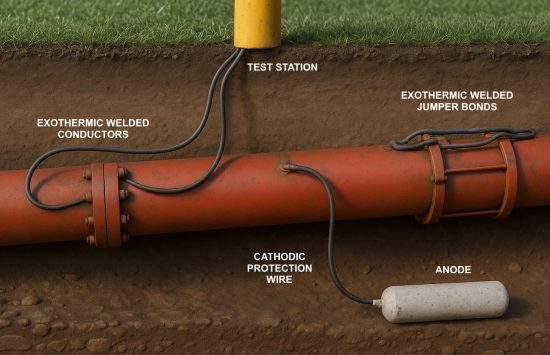

L’analisi di tubazioni è un altro campo di applicazione rilevante, in particolare per scambiatori di calore industriali, generatori di vapore e impianti termoelettrici. Nei materiali non ferromagnetici, il test consente di individuare fenomeni di corrosione interna, cavità e riduzioni di spessore. In presenza di leghe parzialmente magnetiche, si ricorre a tecniche di saturazione magnetica, che migliorano l’uniformità della risposta riducendo l’effetto della permeabilità variabile. Per i tubi in acciaio al carbonio, invece, si utilizza il metodo a campo remoto, in grado di rilevare perdite diffuse di parete con buona profondità di penetrazione, anche se meno efficace per difetti di piccola scala.

Per individuare in anticipo le criticità e semplificare la successiva fase di ispezione, è utile integrare il controllo non distruttivo con una progettazione accurata della linea di piping. In questo senso, strumenti come il software per il piping di ESAin permettono di modellare in 3D l’intero sistema, associando a ogni componente — tubi, curve, valvole — le relative caratteristiche tecniche e generando in automatico distinte materiali complete. Una progettazione strutturata riduce il rischio di incongruenze in fase esecutiva e facilita l’applicazione mirata dei test a correnti parassite nelle zone più critiche.

Oltre all’individuazione di discontinuità, i controlli a correnti parassite possono essere impiegati per valutare la conduttività elettrica e monitorare le variazioni dovute a trattamenti termici o modifiche strutturali. Questo è particolarmente utile nei processi dove la stabilità metallurgica è un requisito di qualità.

L’Eddy Current Examination si conferma una tecnica di controllo non distruttivo estremamente efficace per l’ispezione di materiali conduttivi. Comprenderne i principi e le applicazioni consente di scegliere lo strumento più adatto in funzione del contesto operativo e degli obiettivi di analisi.