Quando si tratta di valutare le prestazioni reali di un impianto, l’indicatore OEE è uno degli strumenti più affidabili a disposizione. Questo parametro consente di tradurre il funzionamento quotidiano delle macchine in dati concreti, rivelando quanto davvero un impianto stia lavorando in modo efficiente rispetto alle sue potenzialità.

Utilizzato in ambito manifatturiero e nei sistemi di produzione automatizzati, l’OEE permette di misurare con precisione il grado di utilizzo effettivo degli impianti rispetto al loro potenziale massimo, evidenziando inefficienze, sprechi e margini di miglioramento.

Applicare con continuità le logiche di calcolo dell’OEE significa trasformare i dati operativi in leve concrete per ottimizzare il processo produttivo — un vantaggio che diventa ancora più significativo quando questi dati vengono integrati all’interno di software per la progettazione di piping industriale. Strumenti come ESApro consentono infatti di mettere in relazione le prestazioni degli impianti con le scelte progettuali, grazie a un ambiente multidisciplinare in cui tutte le informazioni tecniche sono centralizzate, condivise e aggiornate in tempo reale.

In questo articolo analizzeremo i tre fattori che lo compongono e come si calcola l’OEE, con un approccio tecnico e applicativo pensato per chi progetta e gestisce impianti industriali.

Cos’è l’OEE

Comprendere il significato dell’OEE, conoscerne la formula e applicare correttamente il metodo di calcolo è essenziale per ingegneri e responsabili di produzione che desiderano intervenire in modo mirato sulla produttività. Questo parametro non si limita a fornire un dato percentuale: è uno strumento pratico per interpretare le informazioni generate dagli impianti, ottimizzare i processi e orientare le scelte tecniche e produttive. Nell’ambito dei big data nell’Industria 4.0, l’OEE assume un ruolo centrale, integrandosi nei flussi di analisi per supportare strategie basate su dati concreti e in tempo reale.

L’OEE, acronimo di Overall Equipment Efficiency, è un indicatore utilizzato per valutare in modo oggettivo il rendimento operativo di una macchina o di un’intera linea produttiva. Il suo obiettivo è quantificare quanta parte del tempo disponibile viene effettivamente trasformata in produzione utile, ovvero priva di scarti, interruzioni o rallentamenti.

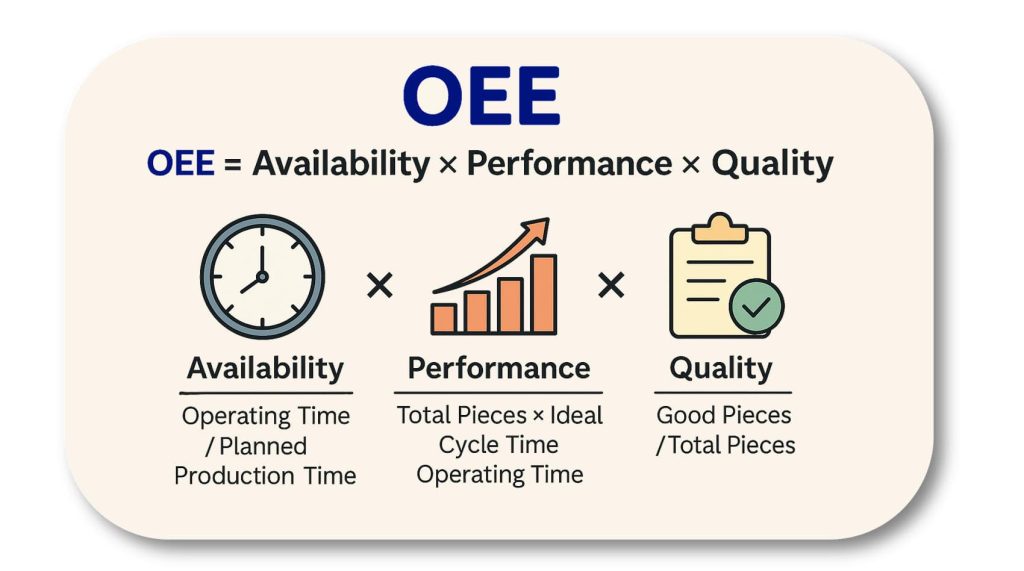

A differenza di altre metriche, si concentra esclusivamente sull’efficienza delle attrezzature, fornendo un dato espresso in percentuale che tiene conto di tre aspetti fondamentali: disponibilità, prestazioni e qualità. Un valore OEE pari al 100% rappresenta l’ideale, in cui l’impianto lavora senza fermi, alla massima velocità e senza produrre difetti.

I 3 fattori OEE

Per misurare l’efficienza di un impianto con l’indice OEE, è necessario scomporre il tempo di produzione pianificato e analizzare tre tipi principali di perdita: disponibilità, prestazioni e qualità. Ciascun fattore incide in modo diverso sul risultato finale e, insieme, costituiscono la base per il calcolo OEE.

- Disponibilità

Questo primo parametro confronta il tempo effettivo di funzionamento della macchina con il tempo previsto per la produzione. Eventuali interruzioni, come guasti improvvisi, mancanza di materiali o tempi di cambio formato, riducono il valore di disponibilità. Anche i fermi pianificati rientrano nell’analisi se sottraggono tempo utile alla produzione.

- Prestazioni

La prestazione misura quanto il processo produttivo si avvicina alla sua velocità ottimale. Cicli più lenti del previsto, micro-arresti o malfunzionamenti ripetuti sono tutti elementi che fanno scendere questo valore. È un indicatore utile per individuare inefficienze legate a usura, problemi di alimentazione o gestione operativa.

- Qualità

Questo fattore considera solo i pezzi conformi prodotti al primo tentativo. Tutto ciò che richiede rilavorazione o viene scartato incide negativamente sul risultato. Più alta è la percentuale di componenti accettati senza interventi correttivi, più elevato sarà il valore di qualità.

L’Overall Equipment Efficiency nasce dalla combinazione di questi tre indicatori. Capirne il funzionamento è il primo passo per individuare dove agire concretamente e come migliorare l’OEE con interventi mirati.

Ma qual è un buon punteggio OEE? Come anticipato, un valore teorico del 100% rappresenta la produzione ideale: nessun fermo, nessun difetto e ritmo massimo. Nella realtà, un OEE pari all’85% è considerato eccellente e viene spesso indicato come obiettivo per impianti ad alte prestazioni.

Un punteggio attorno al 60% è comune in molte realtà produttive e suggerisce la presenza di margini operativi da esplorare. Valori inferiori, come un parametro del 40%, sono tipici nelle fasi iniziali di monitoraggio e possono migliorare rapidamente con l’analisi sistematica delle principali cause di inefficienza.

Come si calcola l’OEE

Il calcolo dell’OEE può essere affrontato con due approcci: uno più immediato, utile per avere una panoramica generale dell’impianto industriale, e uno più strutturato, che consente di individuare con precisione le singole aree di inefficienza.

Entrambi i metodi si basano su dati misurabili raccolti direttamente dalle linee di produzione.

Calcolo base dell’OEE

Nel metodo semplificato, questo parametro si ottiene confrontando il tempo di produzione effettivamente produttivo con il tempo di produzione pianificato. In altre parole, si misura quanto del tempo disponibile è stato impiegato per produrre pezzi conformi, alla massima velocità possibile, senza interruzioni.

La formula è:

OEE = (Pezzi buoni × Tempo ciclo ideale) / Tempo di produzione pianificato

Questo approccio fornisce una prima indicazione del livello di efficienza complessiva, ma non evidenzia le singole cause delle perdite. Per un’analisi più dettagliata, è preferibile scomporre l’indice nei tre fattori fondamentali che abbiamo elencato sopra.

Calcolo analitico dell’OEE

Il metodo più utilizzato per il calcolo OEE si basa sulla moltiplicazione di tre coefficienti distinti: disponibilità, prestazioni e qualità.

Disponibilità = Tempo operativo / Tempo di produzione pianificato

Come anticipato sopra, la disponibilità considera tutte le interruzioni che impediscono la produzione (come guasti, mancanza di materiali, cambi formato). Si calcola sottraendo i tempi di fermo dal tempo pianificato e rapportando il risultato al tempo pianificato stesso.

Prestazioni = (Pezzi totali × Tempo ciclo ideale) / Tempo operativo

Le prestazioni misurano quanto il ritmo produttivo si avvicina alla sua velocità teorica. Include le perdite causate da rallentamenti, micro-arresti e cicli più lenti del previsto. Se il valore supera il 100%, è probabile che il tempo ciclo ideale non sia stato impostato correttamente.

Qualità = Pezzi buoni / Pezzi totali

La qualità si riferisce alla percentuale di prodotti conformi realizzati al primo tentativo. Include scarti, rilavorazioni e qualsiasi componente che non soddisfa gli standard. Più alto è questo valore, minori sono le perdite legate alla qualità.

Una volta calcolati i tre fattori, il parametro si ottiene moltiplicandoli:

OEE = Disponibilità × Prestazioni × Qualità

Questo approccio consente di individuare con precisione dove si verificano le perdite e come migliorare l’OEE in modo mirato: agendo sui fermi macchina, riducendo i tempi di ciclo, migliorando la qualità dei materiali o ottimizzando il flusso produttivo. Applicare questa formula con costanza significa trasformare i dati raccolti in impianto in uno strumento operativo per il miglioramento continuo delle linee produttive.