La saldatura industriale rappresenta un processo essenziale nella realizzazione di strutture metalliche, impianti e componenti destinati a settori strategici come quello energetico, chimico e manifatturiero. L’evoluzione delle tecnologie di saldatura industriale (in inglese pipe welding) ha portato allo sviluppo di metodi sempre più precisi ed efficienti, adatti a rispondere a specifiche esigenze progettuali.

Tecniche come la saldatura TIG e la saldatura MIG sono oggi tra le più utilizzate per garantire giunzioni resistenti, affidabili e conformi agli standard qualitativi richiesti. Tra le applicazioni più importanti si trova il pipe welding, utilizzato per unire tubazioni metalliche negli impianti industriali, nelle raffinerie e nelle centrali energetiche.

Le tecniche di pipe welding sono fondamentali per assicurare l’integrità delle reti di tubazioni, sia nella costruzione di nuove infrastrutture sia nella manutenzione di quelle esistenti, sempre nel rispetto delle normative e degli standard di settore. Questa applicazione da molti viene distinta dal pipeline welding, utilizzato sulle condotte destinate al trasporto di fluidi su lunga distanza, come acqua o petrolio.

In questo approfondimento esploreremo le principali tipologie di saldatura impiegate nell’industria, soffermandoci sulle caratteristiche distintive di ogni metodo e sugli strumenti software che supportano la loro progettazione.

Principali tipologie di saldature industriali

La saldatura industriale comprende un insieme di tecniche utilizzate per realizzare collegamenti resistenti e sicuri tra componenti metallici in vari settori produttivi. Ogni metodo si distingue per specifiche modalità operative, materiali trattabili e requisiti tecnologici ed è selezionato in base alle esigenze di progetto, ai volumi produttivi e alla qualità richiesta delle giunzioni.

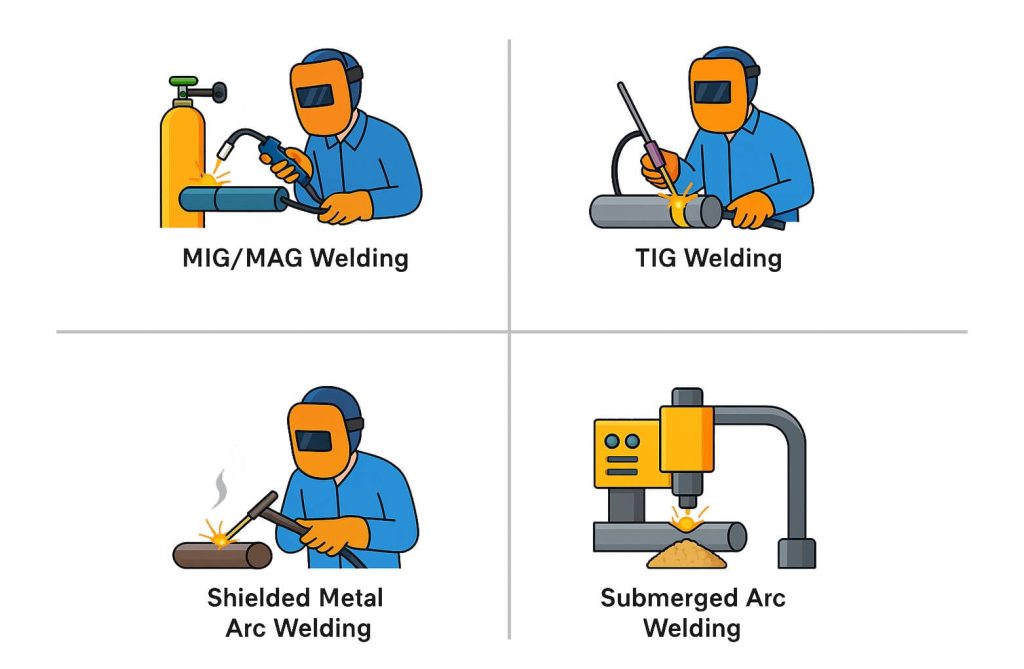

Tra le tecnologie più utilizzate rientrano la saldatura TIG, la saldatura MIG e MAG, oltre a processi meno diffusi ma altrettanto importanti. Conoscere le caratteristiche di ciascun metodo è fondamentale per scegliere la soluzione più adatta in fase di progettazione e realizzazione degli impianti.

Per ottimizzare il processo di progettazione degli impianti industriali e generare sketch isometrici automatici, strumenti avanzati come ESAPRO Isometrics consentono di personalizzare facilmente la posizione delle quote e delle sigle, aggiungendo note manuali direttamente nel disegno. Inoltre, è possibile generare tabelle di saldature, elenchi di materiali e distinte di taglio dei tubi, ottimizzando così l’intero flusso di lavoro e garantendo una progettazione precisa ed efficiente.

Le principali tipologie di saldature industriali sono:

- Saldatura MIG/MAG (Metal Inert Gas / Metal Active Gas)

Questo processo utilizza un filo elettrodo continuo alimentato attraverso una torcia e protetto da un gas inerte o attivo. È una delle tecniche più rapide ed efficienti, ideale per la lavorazione di materiali come acciaio al carbonio, acciaio inox e alluminio. La saldatura MIG e MAG è particolarmente indicata per applicazioni ad alto volume, come la produzione automobilistica e la costruzione di strutture metalliche complesse. La possibilità di automatizzare il processo con facilità la rende perfetta per ambienti industriali dove la produttività è un fattore determinante.

- Saldatura TIG (Tungsten Inert Gas)

La saldatura TIG impiega un elettrodo di tungsteno non consumabile e gas protettivi come argon o elio. È apprezzata per la sua precisione, in grado di produrre giunzioni pulite e prive di difetti visibili. Questo metodo offre un controllo superiore del bagno di fusione ed è ideale per materiali per il piping sensibili come l’alluminio e le leghe leggere. Viene scelta soprattutto quando è richiesta un’estetica perfetta del giunto e una resistenza elevata, ad esempio nella realizzazione di impianti industriali complessi o di componenti destinati ai settori aerospaziale e farmaceutico.

- Saldatura a bacchetta rivestita (MMA – Manual Metal Arc)

Tra i procedimenti più tradizionali, la saldatura MMA utilizza elettrodi rivestiti che, durante il processo, forniscono sia il materiale d’apporto sia la protezione del bagno di saldatura. È una tecnica estremamente versatile, adatta a lavorare in ambienti difficili e senza bisogno di gas esterni. Grazie alla sua semplicità e robustezza, trova largo impiego nella manutenzione di impianti industriali, nelle officine meccaniche e nella costruzione di strutture in acciaio in condizioni non ottimali.

- Saldatura ad arco sommerso (SAW – Submerged Arc Welding)

La saldatura ad arco sommerso è un processo automatizzato che garantisce una protezione completa del bagno di saldatura grazie all’uso di un flusso granulare. Questo metodo permette di ottenere collegamenti ad alta penetrazione su giunti spessi, con una produttività molto elevata. È la scelta ideale per la costruzione di serbatoi, tubazioni industriali di grande diametro e strutture in acciaio pesante, dove è necessario ridurre i tempi di lavorazione mantenendo elevati standard qualitativi.

La scelta del tipo di tecnologia dipende da vari fattori, tra cui il tipo di materiale da lavorare, lo spessore del metallo, le specifiche di precisione richieste e il budget disponibile. È essenziale valutare attentamente questi aspetti per garantire non solo l’efficienza e la qualità del lavoro, ma anche per ottimizzare i costi complessivi del progetto. L’utilizzo della tecnologia giusta per ogni applicazione contribuisce a ottenere giunzioni sicure e resistenti, fondamentali per la durabilità e l’efficienza di ogni impianto industriale.