El SCADA (Supervisory Control and Data Acquisition, es decir, Control de Supervisión y Adquisición de Datos) es una tecnología que permite la supervisión y el control de procesos industriales, como los utilizados en plantas de producción, infraestructuras y sistemas de transporte. Este sistema de control industrial (ICS) representa el núcleo operativo de numerosas instalaciones, ya que ofrece la posibilidad de recopilar y analizar datos en tiempo real, optimizar el rendimiento y garantizar un alto nivel de seguridad.

Desde la gestión de sistemas eléctricos hasta las operaciones de tratamiento de agua, SCADA mejora la eficiencia y la gestión de plantas industriales complejas. El sistema SCADA se integra perfectamente con los principales software de diseño de plantas industriales, como ESAPRO, que facilita la colaboración entre el diseño de procesos, de planta y eléctrico, garantizando datos siempre actualizados y compartidos. Gracias a una base de datos integrada, toda la información técnica se centraliza y se hace accesible en tiempo real, asegurando la interoperabilidad con otros software y mejorando la eficiencia global del proceso de diseño.

En este artículo analizaremos en detalle qué es SCADA, cómo funciona y cuáles son sus aplicaciones industriales más relevantes. Asimismo, profundizaremos en las diferencias entre SCADA y HMI, dos componentes que, aunque similares, responden a necesidades distintas.

¿Qué es SCADA?

Como se ha anticipado, el sistema SCADA (Supervisory Control and Data Acquisition) es una solución tecnológica avanzada utilizada para la supervisión y el control de procesos industriales complejos. Estos sistemas, generalmente distribuidos y modulares, permiten recopilar, procesar y visualizar datos procedentes de plantas de producción e infraestructuras, incluso de forma remota. Su principal objetivo es optimizar la eficiencia y la rentabilidad operativa, proporcionando a los operadores una visión en tiempo real del estado de las plantas.

Desde el punto de vista estructural, SCADA se basa en una combinación de software y hardware, que incluye controladores lógicos programables (PLC), unidades terminales remotas (RTU) y una red de comunicación que permite el intercambio de datos entre los distintos componentes del sistema. Estos datos son recopilados por los sensores instalados en la maquinaria y, a través de interfaces hombre-máquina (HMI), los operadores pueden supervisar y gestionar la operación de la planta.

La arquitectura del sistema SCADA permite una gestión centralizada de la información, simplificando la configuración de los sistemas y su control. Aunque surgió hace más de cincuenta años, SCADA continúa evolucionando y adaptándose a nuevas tecnologías y a las exigencias de un mercado cada vez más orientado al uso de Big Data en el diseño industrial. Un sistema SCADA, por lo tanto, no se limita a recopilar datos, sino que los utiliza para optimizar los procesos industriales, garantizar la seguridad y mejorar la productividad, convirtiéndose en un recurso imprescindible para las fábricas inteligentes modernas y las plantas industriales complejas.

Cómo funciona el sistema SCADA

El funcionamiento de un sistema SCADA se basa en la recopilación y el procesamiento de datos procedentes de los sensores y de los dispositivos de campo, que supervisan y controlan los distintos procesos industriales.

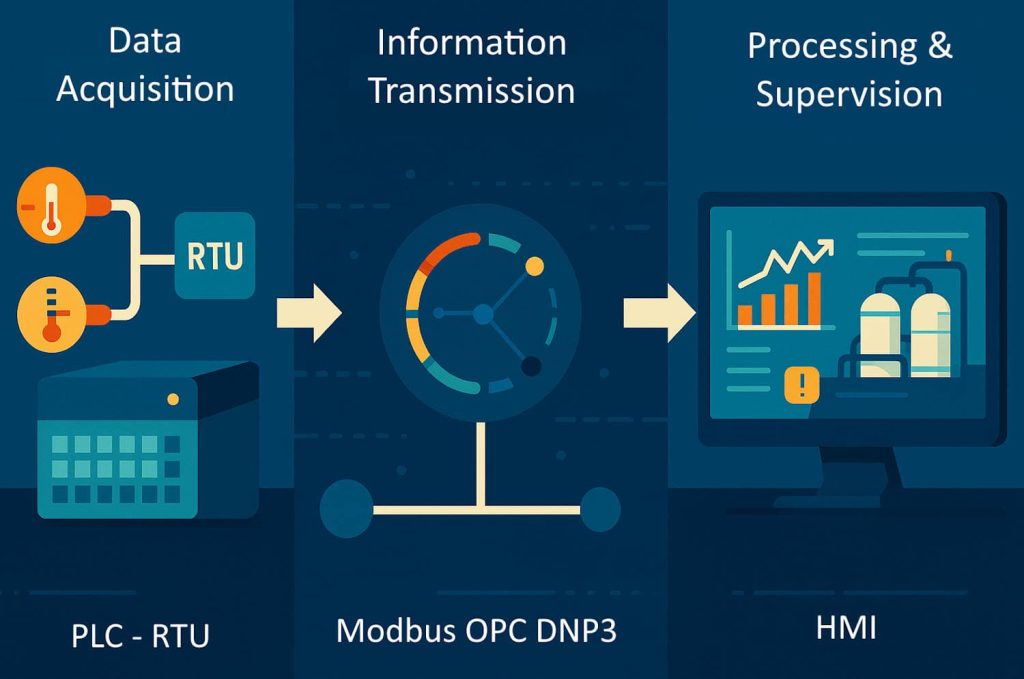

Su estructura está diseñada para operar de forma eficiente a través de tres fases principales:

- Adquisición de datos. Los sensores conectados a la maquinaria miden parámetros físicos como temperatura, presión, caudal o tensión y los convierten en señales eléctricas comprensibles para el sistema. Estos datos se transmiten a los dispositivos de campo, como los PLC (controladores lógicos programables) y las RTU (unidades terminales remotas), que actúan como interfaz entre el proceso y la supervisión.

- Transmisión de la información. La comunicación entre los distintos componentes del sistema se realiza a través de una red de transmisión, que puede utilizar diferentes protocolos de comunicación para garantizar la seguridad y la fiabilidad de la transferencia de datos, como Modbus, OPC o DNP3.

- Procesamiento y supervisión. Una vez recopilados, los datos son analizados por un software de supervisión que muestra la información en tiempo real mediante interfaces hombre-máquina (HMI). En función de los datos visualizados, los operadores pueden intervenir para regular el proceso, activar alarmas en caso de anomalías o realizar ajustes destinados a optimizar la eficiencia.

El núcleo de estos sistemas de control es precisamente su capacidad para supervisar y controlar procesos complejos, como los industriales, desde una posición central y remota. Los distintos protocolos de comunicación, como Modbus, OPC, DNP3 o IEC 60870-5, permiten la transmisión de datos entre diversos dispositivos y hacen posible la conversión de la información física en datos digitales fácilmente utilizables.

Diferencias entre SCADA, HMI y DCS

Aunque a menudo los sistemas SCADA y HMI se consideran sinónimos, en realidad representan componentes distintos, con funciones bien definidas dentro de una planta industrial. Comprender las diferencias entre SCADA, HMI y DCS es fundamental para optimizar la automatización y el control de procesos.

La HMI (Human-Machine Interface) es la interfaz que permite a los operadores interactuar directamente con el sistema, transformando las acciones humanas en comandos ejecutables por las máquinas. Su función principal es visualizar los datos y permitir la introducción de comandos para el control de la planta.

Por el contrario, SCADA (Supervisory Control and Data Acquisition) es el sistema que recopila datos de los dispositivos de campo, como sensores y PLC, supervisando y monitorizando los procesos. En este sentido, la HMI es la herramienta a través de la cual el operador interactúa con SCADA, que proporciona el soporte necesario para la adquisición y el procesamiento de la información. Mientras que SCADA se utiliza principalmente para la supervisión y el control de instalaciones distribuidas, el DCS (Distributed Control System) está diseñado para gestionar procesos industriales complejos y de gran escala, como los que se encuentran en plantas de refinación o en la producción de energía eléctrica.

A diferencia de SCADA, que suele basarse en una arquitectura de red WAN (Wide Area Network), los sistemas DCS operan sobre redes LAN (Local Area Network), con el objetivo de gestionar de forma centralizada y en tiempo real un gran volumen de datos.

Un sistema DCS se distingue por su alta integración entre la adquisición de datos y el procesamiento. En un DCS, los dispositivos de control y supervisión están más estrechamente interconectados, con una capacidad de procesamiento distribuida entre distintos módulos. Esto permite un control del proceso más preciso y reactivo, ofreciendo una supervisión flexible y menos dependiente de la comunicación directa entre los componentes.

Por último, mientras que SCADA se centra en la supervisión y la adquisición de datos en tiempo real, el DCS está más orientado al control descentralizado de procesos de alta complejidad. La elección entre uno u otro depende de las necesidades específicas de cada planta, considerando factores como la distribución de los sistemas, la escalabilidad y el nivel de complejidad del control requerido.

Aplicaciones industriales del sistema SCADA

I sistemi SCADA, originariamente sviluppati per l’automazione industriale, sono oggi fondamentali in una vasta gamma di settori. La versatilità di questi sistemi li rende indispensabili non solo nell’industria manifatturiera, ma anche in molteplici ambiti legati ai servizi pubblici e alla gestione di infrastrutture.

Las aplicaciones industriales del sistema SCADA son numerosas e incluyen, a modo de ejemplo, las siguientes:

- Industria manufacturera: se utiliza para supervisar la calidad y optimizar los procesos productivos en distintos sectores, como el plástico, la madera, la cerámica y el alimentario. Por ejemplo, en la industria alimentaria, SCADA garantiza el control de los procesos de producción y conservación, asegurando la calidad y la seguridad de los productos.

- Control de redes públicas: se emplea ampliamente para la supervisión de redes de servicios públicos, como las redes eléctricas, de agua o ferroviarias. Además, encuentra aplicación en la automatización de edificios (building automation), para la gestión y el control de los sistemas de calefacción, ventilación y aire acondicionado.

- Sector sanitario y medioambiental. En las instalaciones hospitalarias, SCADA se utiliza para el control de equipos locales y remotos, como los sistemas de conservación de materiales orgánicos. Asimismo, en el ámbito medioambiental, se emplea para supervisar y reducir las emisiones contaminantes y garantizar el cumplimiento de la normativa ambiental.

Gracias a su capacidad de integrarse con diversos dispositivos y tecnologías, el sistema SCADA es un recurso clave para garantizar la eficiencia, la seguridad y el cumplimiento normativo en una amplia gama de aplicaciones industriales y de infraestructura.